事業内容 産業を支えるNDT

石油・石油化学プラントおよび発電所等の大型プラントを構成するタンクの状態や部品内部の状態などを中心に、産業に必要なものの検査を行ないます。大量に長期にわたり使用するものであるからこそ、タンクや部品の劣化や老朽化は早いものです。安全な状態で使い続けられるようさまざまな方法を駆使し検査します。

X線透過検査

X線を使用し、目には見えない内部の劣化や老朽化、傷などを発見します。

鋼構造物

- 溶接検査

- その他

コンクリート構造物

- 配筋調査

- 躯体内部の性状検査

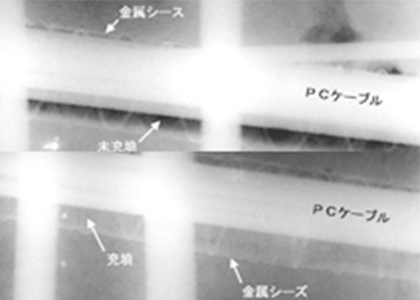

- PCダクト充填調査

その他

- 設備配管内部調査

- 内部構造調査

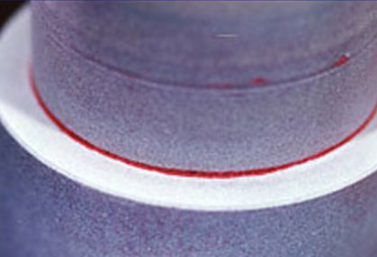

磁粉探傷検査

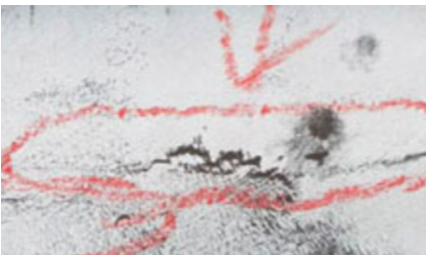

磁石に吸引される強磁性材料にだけ適用検査法です。磁粉を使用し探傷部分を見つけます。

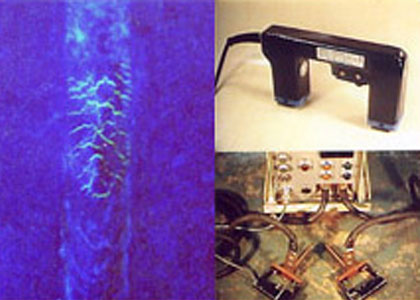

磁粉探傷システム

右上の画像は極間法で用いる磁化器(ヨーク)で溶接継手の探傷に多く用います。 右下の画像は磁化電源装置でアタッチメントを取り付け、プロッド法、コイル法、軸通電法など、種々の磁化方法で、主に部品の探傷に用います。右側は蛍光磁粉を用いて検出された割れの磁粉模様です。

鋼橋

- すみ肉溶接部の検査

金属材料・構造物

吊具溶接跡の検査

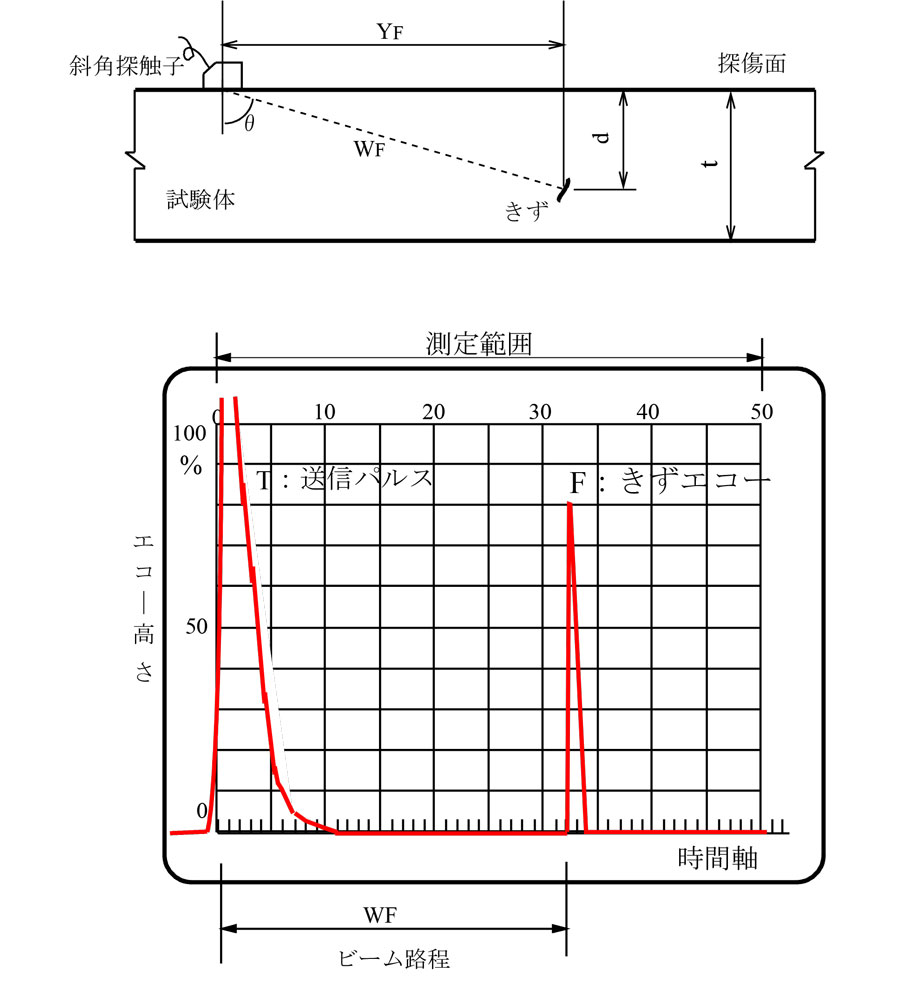

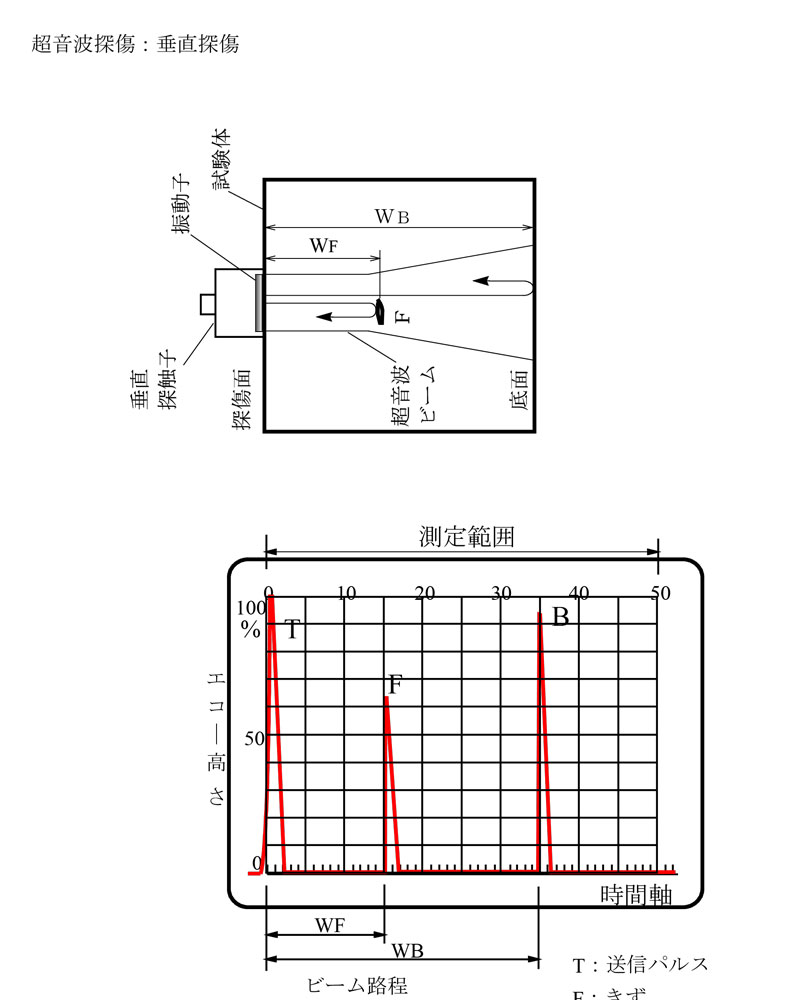

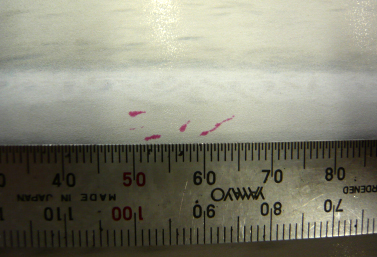

超音波厚さ測定

超音波厚さ計を用いた厚さ測定は保守検査において腐食調査に多く用いられています。 一般的には0.1ミリの精度で測定しますが、薄物の測定には0.01ミリ精度で 測定できるものもあります。 また、特殊仕様のものは非金属材料にも適用できます。

プラント・構造物

- 厚さ測定